压力灌注型粘钢施工方法

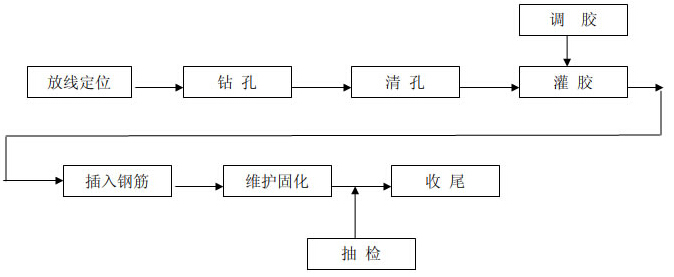

1、压力灌注型粘钢工程工艺流程

二、施工工序

1、表面处理:钢板及混凝土粘贴面认真进行表面处理,用磨光机等工具,打磨清除表面的灰尘、浮渣及松散层等,达到平整度要求,进行凿毛处理。然后,再用毛刷蘸甲苯或酒精等有机溶液或压缩空气,将沿钢板与混凝土两侧20~30mm处擦洗干净并保持干燥。并对钢板进行除锈、打磨处理,按照要求进行放线打孔。

2、钢板钻孔:在钢板上钻膨胀螺栓孔和注胶孔,一般每平米可设固定螺栓孔6-7个,注胶孔3-4个。注胶孔的大小应与灌胶嘴相匹配,并保证注胶孔周边能密封。

3、混凝土钻孔:把钢板紧靠粘合面,在混凝土上相应位置钻固定膨胀螺栓孔。也可用放样的方法确定混凝土中的固定孔位置。

4、固定钢板:将钢板托起悬挂在各螺栓上,拧紧螺母。为控制注胶层的厚度,可在每个紧固螺栓孔周边塞垫一定厚度的垫片。

5、留孔排气:在灌浆粘贴面周边,利于灌浆处设置灌浆嘴,每隔0.5米~1米插入一软管作为排气管,钢板周边各角都应设置排气管,倾斜或垂直安装的钢板只需在顶边设置排气管。

6、周边密封:封缝胶按比例调配,用抹刀将钢板周边缝隙、膨胀螺栓及注浆嘴周围间隙用胶密封,不允许出现密封不严现象。密封施工6~8小时(25℃)后即可进行灌浆粘贴施工。

7、配胶:配胶前对两组分进行充分的上下搅拌。根据配胶比例准确称量,搅拌均匀后倒入灌浆容器。

8、压力灌胶:用压浆机具从注浆嘴压力注入胶液,注胶工作保持低压低速,注胶应从一端开始,当临近注胶嘴有胶液流出时,将当前的注胶嘴封闭,移至出胶的注胶嘴继续注胶。当排气管中有胶液流出时则将其弯折扎紧。注胶的同时用橡胶锤锤击钢板,由声音判断胶液流动情况及胶液是否注满。倾斜及垂直安装的钢板要从最低位置开始注入。最后一个排气管在维持注入压力的情况下封堵,以防胶层脱空。

9、固化:注胶施工后最初几小时应注意检查是否有流胶现象,以防脱胶。常温(25℃)下,固化不少于12小时;固化温度降低,固化时间应相应延长。

10、检验:先查看钢板周边是否有漏胶,观察胶液的色泽、硬化程度,并以小锤敲击钢板检验钢板的有效粘结面积。不密实区可补钻注胶孔和排气孔进行补注。施工完毕,二天内不要冲击钢板。

11、防腐处理:灌注粘钢施工后,应按设计要求进行防腐处理。